ప్రాథమికంగా, PVC ఉత్పత్తులు వేడి మరియు పీడన ప్రక్రియ ద్వారా ముడి PVC పొడి లేదా సమ్మేళనాల నుండి ఏర్పడతాయి.తయారీలో ఉపయోగించే రెండు ప్రధాన ప్రక్రియలు ఎక్స్ట్రాషన్ మౌల్డింగ్.

ఆధునిక PVC ప్రాసెసింగ్ ప్రక్రియ వేరియబుల్స్పై ఖచ్చితమైన నియంత్రణ అవసరమయ్యే అత్యంత అభివృద్ధి చెందిన శాస్త్రీయ పద్ధతులను కలిగి ఉంటుంది.పాలిమర్ పదార్థం ఒక ఉచిత ప్రవహించే పొడి, దీనికి స్టెబిలైజర్లు మరియు ప్రాసెసింగ్ ఎయిడ్స్ జోడించడం అవసరం.ఫార్ములేషన్ మరియు బ్లెండింగ్ అనేది ప్రక్రియ యొక్క క్లిష్టమైన దశలు మరియు ఇన్కమింగ్ ముడి పదార్థాలు, బ్యాచింగ్ మరియు మిక్సింగ్ కోసం గట్టి వివరణలు నిర్వహించబడతాయి.ఎక్స్ట్రాషన్ లేదా మోల్డింగ్ మెషీన్లకు ఫీడ్ నేరుగా, "డ్రై బ్లెండ్" రూపంలో ఉండవచ్చు లేదా గ్రాన్యులర్ "సమ్మేళనం"గా ముందుగా ప్రాసెస్ చేయబడుతుంది.

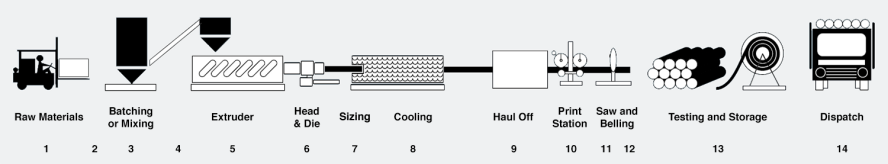

వెలికితీత

పాలిమర్ మరియు సంకలితాలు (1) ఖచ్చితంగా బరువు (2) మరియు హై స్పీడ్ మిక్సింగ్ (3) ద్వారా ప్రాసెస్ చేయబడి, ముడి పదార్థాలను ఏకరీతిలో పంపిణీ చేయబడిన పొడి మిశ్రమ మిశ్రమంలో కలపడానికి.ఘర్షణ వేడి ద్వారా దాదాపు 120°C మిక్సింగ్ ఉష్ణోగ్రత సాధించబడుతుంది.మిక్సింగ్ ప్రక్రియ యొక్క వివిధ దశలలో, సంకలితాలు PVC పాలిమర్ రేణువులను కరిగించి, క్రమంగా పూత పూస్తాయి.అవసరమైన ఉష్ణోగ్రతను చేరుకున్న తర్వాత, మిశ్రమం స్వయంచాలకంగా శీతలీకరణ గదిలోకి విడుదల చేయబడుతుంది, ఇది ఉష్ణోగ్రతను దాదాపు 50°Cకి వేగంగా తగ్గిస్తుంది, తద్వారా మిశ్రమాన్ని ఇంటర్మీడియట్ స్టోరేజీకి (4) చేరవేస్తుంది, ఇక్కడ ఉష్ణోగ్రత మరియు సాంద్రత స్థిరత్వం కూడా సాధించబడుతుంది.

ప్రక్రియ యొక్క గుండె, ఎక్స్ట్రూడర్ (5), ఉష్ణోగ్రత-నియంత్రిత, మండల బారెల్ను కలిగి ఉంటుంది, దీనిలో ఖచ్చితత్వంతో "స్క్రూలు" తిరుగుతాయి.ఆధునిక ఎక్స్ట్రూడర్ స్క్రూలు సంక్లిష్ట పరికరాలు, కుదింపు మరియు కోతను నియంత్రించడానికి వివిధ విమానాలతో జాగ్రత్తగా రూపొందించబడ్డాయి, ప్రక్రియ యొక్క అన్ని దశలలో పదార్థంలో అభివృద్ధి చేయబడింది.అన్ని ప్రధాన తయారీదారులు ఉపయోగించే ట్విన్ కౌంటర్-రొటేటింగ్ స్క్రూ కాన్ఫిగరేషన్ మెరుగైన ప్రాసెసింగ్ను అందిస్తుంది.

PVC డ్రైబ్లెండ్ బారెల్ మరియు స్క్రూలలోకి మీటర్ చేయబడుతుంది, ఇది పొడి మిశ్రమాన్ని వేడి, ఒత్తిడి మరియు కోత ద్వారా అవసరమైన "మెల్ట్" స్థితికి మారుస్తుంది.స్క్రూల వెంట గడిచే సమయంలో, PVC అనేక మండలాల గుండా వెళుతుంది, ఇవి కరిగే ప్రవాహాన్ని కుదించి, సజాతీయంగా మరియు వెంట్ చేస్తాయి.ఆఖరి జోన్ హెడ్ మరియు డై సెట్ (6) ద్వారా కరిగిపోయే ఒత్తిడిని పెంచుతుంది, ఇది అవసరమైన పైపు పరిమాణం మరియు మెల్ట్ స్ట్రీమ్ యొక్క ప్రవాహ లక్షణాల ప్రకారం ఆకారంలో ఉంటుంది.పైప్ ఎక్స్ట్రాషన్ డై నుండి బయలుదేరిన తర్వాత, బాహ్య వాక్యూమ్తో ఖచ్చితమైన సైజింగ్ స్లీవ్ గుండా వెళ్లడం ద్వారా అది పరిమాణంలో ఉంటుంది.నియంత్రిత నీటి శీతలీకరణ గదుల్లో (8) తుది శీతలీకరణ సమయంలో PVC యొక్క బాహ్య పొరను గట్టిపరచడానికి మరియు పైపు వ్యాసాన్ని పట్టుకోవడానికి ఇది సరిపోతుంది.

స్థిరమైన వేగంతో పుల్లర్ లేదా హాల్-ఆఫ్ (9) ద్వారా పరిమాణ మరియు శీతలీకరణ కార్యకలాపాల ద్వారా పైపు లాగబడుతుంది.ఈ పరికరాన్ని ఉపయోగించినప్పుడు వేగ నియంత్రణ చాలా ముఖ్యం ఎందుకంటే పైప్ లాగిన వేగం తుది ఉత్పత్తి యొక్క గోడ మందాన్ని ప్రభావితం చేస్తుంది.రబ్బరు రింగ్ జాయింటెడ్ పైపు విషయంలో సాకెట్ ప్రాంతంలో పైపును చిక్కగా చేయడానికి తగిన వ్యవధిలో హాల్-ఆఫ్ నెమ్మదిస్తుంది.

ఇన్-లైన్ ప్రింటర్ (10) పరిమాణం, తరగతి, రకం, తేదీ, స్టాండర్డ్ నంబర్ మరియు ఎక్స్ట్రూడర్ నంబర్ను బట్టి క్రమమైన వ్యవధిలో పైపులను గుర్తు చేస్తుంది.ఆటోమేటిక్ కట్-ఆఫ్ రంపపు (11) అవసరమైన పొడవుకు పైపును తగ్గిస్తుంది.

బెల్లింగ్ మెషిన్ పైపు యొక్క ప్రతి పొడవు (12) చివరన ఒక సాకెట్ను ఏర్పరుస్తుంది.సాకెట్ యొక్క రెండు సాధారణ రూపాలు ఉన్నాయి.రబ్బరు-రింగ్ జాయింటెడ్ పైపు కోసం, ధ్వంసమయ్యే మాండ్రెల్ ఉపయోగించబడుతుంది, అయితే సాల్వెంట్ జాయింటెడ్ సాకెట్ల కోసం సాదా మాండ్రెల్ ఉపయోగించబడుతుంది.రబ్బరు రింగ్ పైపుకు స్పిగోట్పై చాంఫర్ అవసరం, ఇది సా స్టేషన్ లేదా బెల్లింగ్ యూనిట్లో అమలు చేయబడుతుంది.

తుది ఉత్పత్తి తనిఖీ మరియు తుది ప్రయోగశాల పరీక్ష మరియు నాణ్యత అంగీకారం కోసం హోల్డింగ్ ప్రాంతాలలో నిల్వ చేయబడుతుంది (13).అన్ని ఉత్పత్తి సముచితమైన ఆస్ట్రేలియన్ ప్రమాణం మరియు/లేదా కొనుగోలుదారు యొక్క స్పెసిఫికేషన్లకు అనుగుణంగా పరీక్షించబడుతుంది మరియు తనిఖీ చేయబడుతుంది.

తనిఖీ మరియు అంగీకారం తర్వాత, ఫైనల్ డిస్పాచ్ కోసం పైపు నిల్వ చేయబడుతుంది (14).

ఓరియెంటెడ్ PVC (PVC-O) పైపుల కోసం, వెలికితీత ప్రక్రియ అదనపు విస్తరణ ప్రక్రియను అనుసరించింది, ఇది ఉష్ణోగ్రత మరియు పీడనం యొక్క బాగా నిర్వచించబడిన మరియు జాగ్రత్తగా నియంత్రించబడిన పరిస్థితులలో జరుగుతుంది.విస్తరణ సమయంలో PVC-O యొక్క విలక్షణమైన అధిక బలాన్ని అందించే పరమాణు ధోరణి ఏర్పడుతుంది.

పోస్ట్ సమయం: డిసెంబర్-21-2022